スポンサーリンク

品質管理の基本は、その製品の”あるべき姿(品質)”と”現状の姿(品質)”の差(ギャップ)を明確にして、その差(ギャップ)を埋めていく活動と定義することができます。そのために”現状の姿”をきちんととらえるための分析手法や、活動の進め方がいろいろと準備されています。

一般に仕事の進め方の基本は”PDCAサイクル”と呼ばれ、Plan(計画) → Do(実行) → Check(確認) → Action(対策)というサイクルを繰り返すことになります。

最初に課題に対してどのように取り組んでいくかを決め(Plan)、そのPlanに基づいて実施し(Do)、実施した結果、効果があったかなかったかなどを確認し(Check)、その確認結果から実施した内容が効果があったか、間違ってなかったかなどを検証し、新たな改善策を考えて取り組む(Action)というイメージになります。

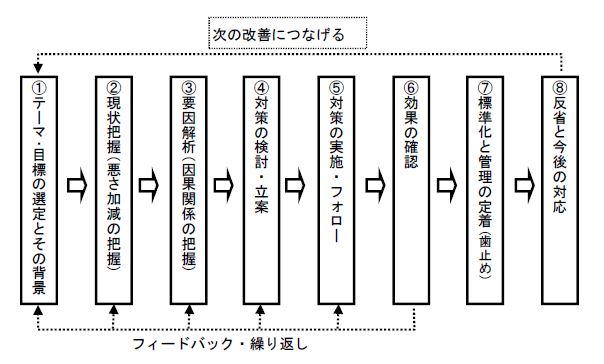

このような考え方をもとにして、それをもう少しわかりやすく改善の進め方を定めたものに”QCストーリー”というものがあります。

下図のような流れですが、基本の考え方は”PDCAサイクル”と同様です。①~④がPlanにあたり、⑤がDo、⑥がCheck、⑦~⑧がActionにあたります。このような改善を継続的に繰り返す(継続的改善)ことにより、品質を向上させていこうという考え方です。製造業ではこのような改善を小集団改善活動(QCサークル活動)と呼び、各地で実施されています。

ところで射出成形で作られた製品の品質を管理しようとするとき、射出成形工程を分析する必要があります。

射出成形ではまず①材料(Material)があって②機械(Machine)と③金型(Mold)があり、それに④条件や作業手順(Method)を定め、⑤人(Man)が作業します。

これら5つの要素を”5M”と呼び、この5Mのそれぞれに分けて分析する必要があります。よくある間違いが思い込みによって、ある特定のどれかが悪いと狙い撃ちにして分析をすることです。

(ちなみに機械と金型を一つにまとめて、その代わり測定(Measurement)を加えて5Mということもあります。品質管理の世界ではこちらのほうがメジャーかもしれません)

これら5Mを分析していく上で、データを取る必要があります。例えば製品の寸法などですね。このデータのとり方も気を付けないと間違った判断をするもとになりますので注意が必要です。

ポイントはいかにその製品のばらつきを正しく表すデータを取るかということで、例えば8時間の成形で30個のサンプルを取るのに、成形開始直後に30個取るのと、16分ごとにサンプルを取っていって8時間かけて30個のサンプルを取るのではどちらが、その製品全体の状況を表したものになるかという話です。ランダムサンプリングと呼ぶのですが、全体の代表的なサンプルになるように、できるだけ広い範囲で無作為にサンプリングすることが求められます。

スポンサーリンク