繰り返しになりますが、樹脂を溶かす工程では ①シリンダー温度 ②計量条件 ③サックバック条件の3つを決めていきます。それでは順番に見ていきましょう。

スポンサーリンク

①シリンダー温度

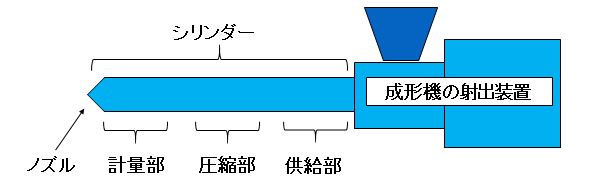

樹脂ペレットはシリンダーの中で溶融されます。そこでまずシリンダーの温度を設定をします。

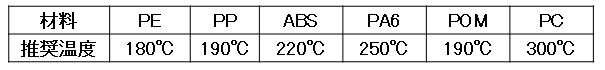

最初に使用する材料の推奨温度に基づき、計量部の温度を設定します。計量部とは図のようにシリンダー先端の部分にあたります。

※材料グレードにより違いがあるので、実際はその材料の推奨値を確認ください。その中でも低めから設定していくのがお勧めです。

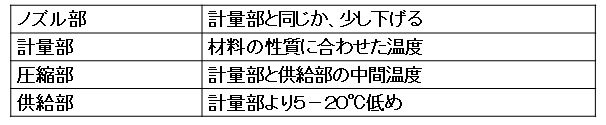

次に、下記表に従って他の部位の温度を設定していきます。

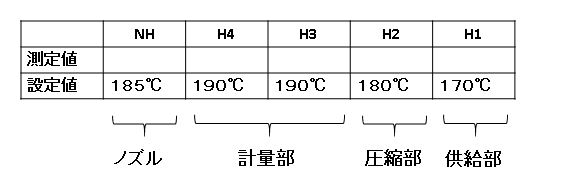

PPを例にした実際の設定画面はこんなイメージです。

②計量条件

シリンダー温度の条件を設定したら、次に計量条件を設定します。

計量とは次の射出成形で使用する樹脂材料を溶かして計る工程です。

樹脂をどれだけ計るか: 計量位置

どのくらいの速度で計るか: 回転速度

どのくらいの圧力をかけておくか: 背圧

という3つの条件を決めていきます。

最初は大目に計量をするというのが本サイトでお勧めしている条件出しのセオリーです。

よって計量位置の設定は必要と思われる溶融樹脂量より50%ほど大きく設定します。仮に成形品の設計重量が判っているとします。そうしたらその重量に1.5を掛けます。そしてそれを覚えておきましょう。ここでは仮に150gとします。

そうしたら次に実際の成形機で適当な計量位置を入れてパージを行います。そしてパージした樹脂の重さを計りましょう。それがおよそ150gになるところが最初に設定する計量位置になります。

なぜ1.5倍もの大きな値を設定するかですが、この後で出てくる射出と保圧の条件を設定するときに計量位置を調整しないで作業ができるようにするためです。射出と保圧条件を決めたのちに最後に計量位置を調整するという手順を踏みます。

次に回転速度と背圧をどのように決めるかを考えます。

背圧は材料によってある程度目安がありますのでその目安に沿って設定します。最初はかなり低めに設定しておいて(下の図では0.3MPa)計量条件を作っていく間に少しづつ上げていくのが良いと思います。

一般的には流動性が高いPPやPAなどは低め、そうでもない材料は状況に応じてかなり高くすることもあります。あくまで目安と考えて状況に応じて大きく振ってみることが必要な条件だと思います。一般的には3-10MPaぐらいを設定します。

続いて回転数を決めます。

後ほど出てくる冷却時間より、5秒ほど計量時間が短くなるように設定します。(冷却時間が終わっても計量が終わらないと次の工程に進まないためです)

その一方であまり急いで計量するよりは、できるだけゆっくり計量するほうが安定すると思われますので、冷却時間より5秒短めとしています。

※経験上、軟質材などでは計量時間のばらつきが大きい時がありますので、そのような場合はもう少し冷却時間との差をつけたほうがいいかもしれません。

実際に計量を行ってみて、どの程度時間がかかるかを確認し、回転数を調整していきます。例えば冷却時間の設定が30秒であれば計量時間が25秒になるように回転数で調整します。

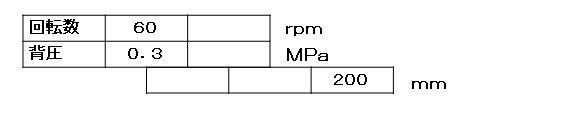

実際の設定画面はこんなイメージです。

回転数60rpmで背圧0.3MPaの条件で200mmまで計量するという条件の例です。

③サックバック条件

溶かす工程での最後の条件はサックバック条件です。

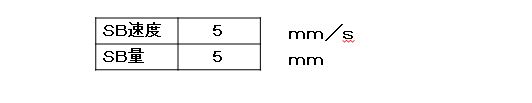

サックバックとは、先ほどの計量条件で背圧という圧力をかけながら計量するため、最後に行う圧抜きになります。一般に5mm程度を1秒ほどかけて行います。

溶融粘度の高い材料ではゆっくりで小さいサックバックを設定し、溶融粘度の低い材料では素早く大きめのサックバックを設定するイメージです。一般に小さすぎるとハナタレ、大きすぎるとシルバーの原因になります。

実際の設定画面はこんなイメージです。

スポンサーリンク