このページが一番皆さんに読んでいただいているようです。記載してある事項で分かりにくい箇所などがありましたら、お教えいただければ加筆修正いたします。また、もしお時間が許すようであれば最初から眺めていただくと総合的に成形条件の作り方を理解いただけると思っております。

このサイトはGoogle AdSenseの広告収入で運営されてます。

スポンサーサイト

それでは射出条件設定をどのように作っていくかの流れについて簡単に説明します。個別の設定の仕方の詳細は前に説明している内容をご確認ください。

①まず型温とシリンダー温度を前述の手順に従って設定します。

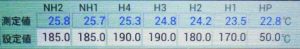

使用する樹脂の推奨温度にシリンダーと金型の温度を設定します。例えばPPであれば、金型温度を30度ぐらいに設定して、シリンダー温度を190度ぐらいを基準として、NH:185、H4:190、H3:190、H2:180、H1:170等と設定します。(写真はロングノズルの為、NHが2つあります)

②次に大まかな計量条件を作ります。

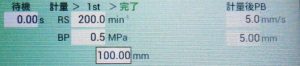

・計量位置を多めに(製品が計量50mmぐらいと思ったら100mmぐらいに)

・回転速度は50%程度(あとで調整するので中速ぐらいのイメージ、写真では200mm-1が50%相当)

・背圧は0.5MPa程度(最初はごく低く、後で上げていく)

・サックバック5mmでサックバック速度5mm/sに設定する(1秒で5mm下げるイメージ)

③そして射出条件は次のように設定しておきます。

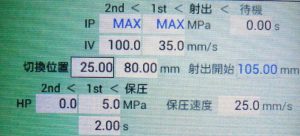

・射出圧力は100%(MAX)、射出速度は10%程度(写真では35mm/s)

・保圧切替位置は計量位置より少し小さく(例えば計量より10mm少ない90mm)

・保圧は0MPa、射出保圧時間は10秒、

・冷却時間は20秒に設定

これで計量100mmから90mmまで射出速度10%で射出して保圧はかけないという条件を設定したことになります。

④続いてこの条件で試し打ちをします。計量位置から保圧切替位置までを10mmという小さな値に設定して保圧を0にしていますので、射出される樹脂量はほんのわずかです。

そこから始めて徐々に射出保圧切替位置を小さくしていき、射出量を20mm分、30mm分と射出量を増やして成形品を大きくしていきます。併せてこの間に背圧も少し上げて3-10MPaぐらいに変更します。

⑤この時、計量位置から何mmの射出でゲートのあたりになるのかを確認します。そしてゲートを超えた位置から射出の段数を2段目にして射出速度を30%の設定とします。前に説明しているようにゲートを超えるまで射出速度を低速にしてゲートを超えてからスピードアップするという条件設定です。

上記の例で例えば20mm分の射出量でゲートを超えたとすると、射出の1段目と2段目の切替位置を80mmにして、そこからの射出速度を30%(写真では100mm/s)に設定することになります。

⑥さらに切替位置を少しづつ小さくして、少しづつ充填量を増やしながらためし打ちを続け、製品全体の95%ぐらいまで充填します。これで仮の射出条件が出来たことになります。この時は計量位置からゲートを超えるまでが10%の速度でそれ以降95%の充填までが30%の速度という事になります。

⑦続いて保圧条件を作っていきます。例えば1段目を5%、2段目を0%でそれぞれ2秒ずつと設定します。

そこから少しずつおもに1段目の保圧を上げていき、製品の状態を観察しながらフル充填になるようにしていきます。保圧は1段目をしっかりかけて製品を充填し、2段目で残留応力がかかりすぎないように軽い保圧をかけるというのが基本です。

そうして製品がきちんと充填出来れば仮の保圧条件の完成です。この時、保圧をかけ過ぎてバリを張らせないように気をつけます。

⑧そして次に残量の調整を行います。残量と切替位置の差を見ておき(仮に射出切替位置が25mmで残量が15mmだとすると差は10mmとなります)、保圧を一旦ゼロにします。残量5mm程度にしたいので切替位置を10mm少なくして15mmぐらいにしたいことなります。

変更するために一度射出して計量が始まる前に計量位置を10mm少なくします(例えば100mmから90mmへ)。これで次のショットは計量位置90mmになります。その上で射出の1速から2速への切替位置を10mm小さくして、射出から保圧への切替位置も10mm小さくして次のショットを成形します。成形品が今までどうり95%程度のショートショットが出来ていることを確認し、保圧を元に戻します。

⑨その他の確認事項として、実射出圧力と設定射出圧力(この例では100%)を確認します。設定射出圧力に対して実射出圧力が極端に低いようなら、ゲート詰まり時のオーバーパックなどを軽減する為に設定射出圧力を下げておきましょう。

また計量時間が冷却時間を上回ってないかなども確認します。計量時間が冷却時間より5秒ぐらい短いと良いと思います。これで基本的な成形条件の形はできたことになります。

⑩そしてできた製品の品質をチェックして問題が無いか確認します。この時問題があればどこに原因があるのかを考えて条件調整などを行います。ここでは不具合現象に対する原因を考える力が必要になります。

⑩最後に連続成形して安定性を確認します。

といった流れになります。

次のページでは成形機を変更した時の条件設定について説明してみたいと思います。

スポンサーリンク