次にこの応用として、他の成形機で製品を成形する為に条件を出すときの考え方についても記載しておきます。

スポンサーサイト

成形機の負荷の関係や、加工区を変更する必要があるとか、または故障などのトラブルによって違う成形機で条件出しを行わなければいけないことって現場では結構ありますよね。

成形機のメーカーと機種が同一であれば、最近の成形機は条件をコピーして微調整することで問題なく成形が出来ると思いますが、メーカーが違ったりサイズが違ったりすると一から条件出しをすることになってしまいます。このようなときの条件設定の考え方についてまとめてみました。

①まず最初に合わせておかなければいけないのが以下の内容です。

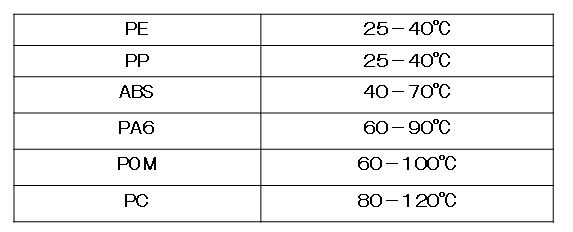

・金型温度 :

元の条件と同じ温度に設定します。

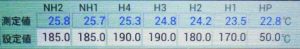

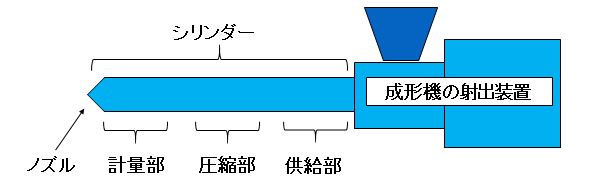

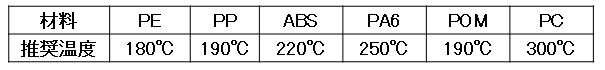

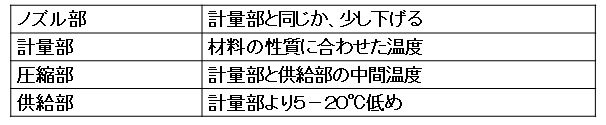

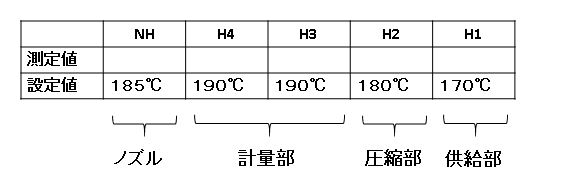

・シリンダー温度 :

成形機のメーカーなどが異なる場合はノズル直後の計量部の温度を合わせることに重点を置きます。そしてホッパー下の温度を合わせたら、その間の温度勾配はざっくりと合わせても構わないと思います。

・冷却時間 :

元の条件と同じ時間に設定します。

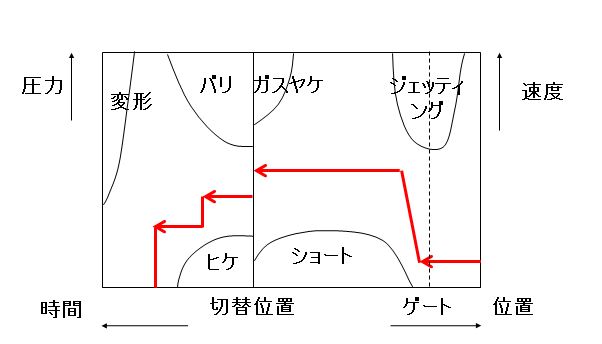

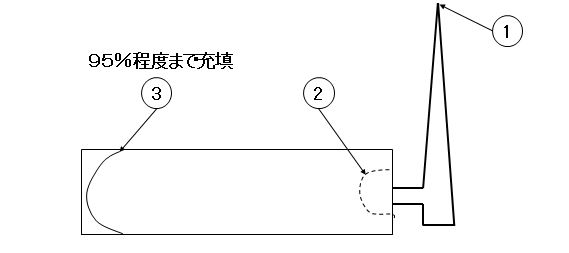

②その次に成形条件を設定する方法でショートショットから成形しながら次の内容を合わせていきます。まず射出条件を設定する段階で次の項目を合わせていきます。

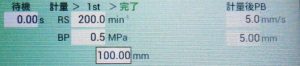

・射出にかかる実際の時間 :

機械の種類により異なるので注意が必要です。

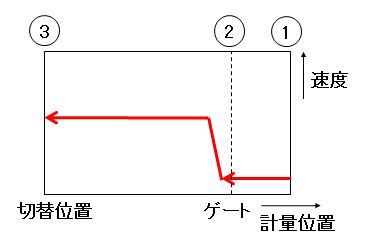

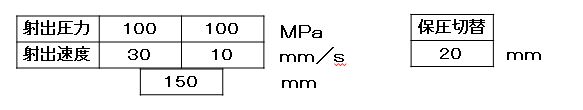

・射出のパターン :

射出のパターンは速度と位置の関係が比率として元の条件に合ってること。元の条件の実際の数字ではなく、比率を合わせた状態で実射出時間が同じになるように調整すると考えてください。

・保圧をかける前の製品の重量 :

ここを合わせることで射出で金型内に流し込む樹脂の量が同じになります。製品重量だけ合わせるという方法をとると、従来の条件が射出で9割、保圧で1割充填していたものが、もしかすると射出で8割、保圧で2割と大きく変わってるかもしれません。

また重量を合わせる方法を取らなくても保圧をかけない状態の製品のショートしている状況を比較して合わせると簡易的に条件が合わせられると思います。

普段から成形条件出しを行う時に、ショートショットの重量を記録しておけば、いざという時に役に立つと思います。

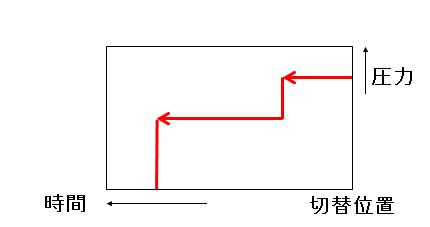

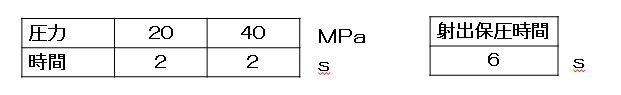

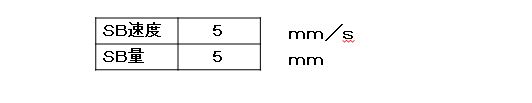

③そして保圧条件を設定する段階で次の項目を合わせていきます。

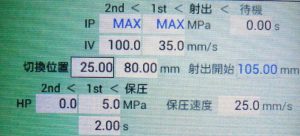

・保圧にかかる実際の時間 :

機械の種類により異なるので注意が必要です。

・保圧のパターン :

保圧のパターンは圧力と時間の比率が元の条件に合ってることを確認すると良いと思います。

・製品の重量 :

従来の製品と比較する。

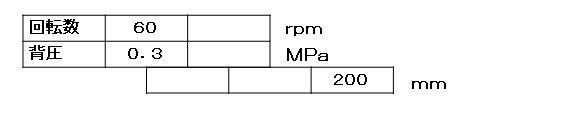

④そして残量の調整や、実射出圧力が設定射出圧力を上回っていないか、計量時間が冷却時間を上回ってないかなどを確認します。

⑤最後に連続成形をして安定しているかを確認し、製品の外観や寸法などの確認を行います。

このように調整していくことで、ある程度元の条件が再現できます。

次のページからは不具合対策について説明していきます。

スポンサーサイト