ゴムの射出成形でもまず最初に設定するのは温度関係です。ここではノズルの温度と金型温度を設定します。

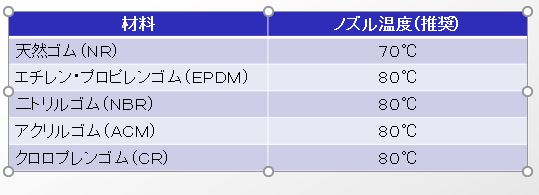

①ノズル温度の設定

ゴムの成形機にはインラインスクリュータイプの成形機やプランジャータイプの成形機がありますが、どちらにしても可塑化された材料を何度程度に保つかという観点で温度設定をします。イメージはスクリューで可塑化した材料を予熱しておくといったところでしょうか。

そしてそれぞれの材料に応じた温度を設定します。一般的には以下の表のようなイメージです。

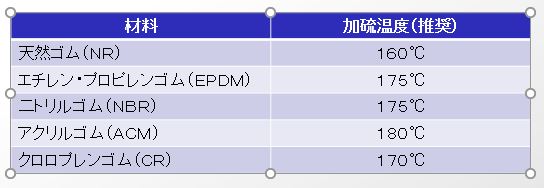

②金型温度の設定

ゴム材料を焼き固めるための温度設定です。これも材料によって適切な温度がありますので以下のような感じで設定します。

続いてその他の条件を設定していきます。

①金型開閉速度

基本的には樹脂の射出成形と同じで、ゆっくり開いてスピードアップ。そして型閉じは高速でスタートしスローダウンするといった内容です。

②イジェクター突き出し量と速度

こちらも樹脂の射出成形と同様です。突き出し量を設定して、ゆっくり突き出しを開始したのちスピードアップ。戻すときは素早く戻して最後にスローダウンします。

温度とその他条件が設定出来たら充填するための成形条件を作っていきます。

①加硫時間を設定します。樹脂で言うところの冷却時間に相当します。ここは材料が同じ類似品を参考に、肉厚等を考慮して設定します。例えば類似品が3分であれば同様に3分に設定します。もし類似品より少し肉厚であれば3.5分などと設定します。

②計量は少なめから開始して増やしていきます。樹脂では計量を多くして射出保圧切り替え位置を決めてから計量を下げていきましたが、ゴムではお勧めしません。ゴムはシリンダーやプランジャー内で予熱されている状態ですので、樹脂で説明した方式では材料が長時間シリンダー内部で熱を受けるため化学反応が進んでしまいます。

③射出は圧力と速度で制御しますが、ショートショットから試し打ちをしながら少しずつ充填させていきます。30秒以内で充填が完了するように調整します。射出ですべて充填させるイメージです。その後軽く保圧をかけておきます。

④加硫状態や外観品質などを確認しながら、条件を調整していきます(条件調整については不具合対策の項目を参考にしてください)。

⑤連続成形して品質の安定を確認します。

以上がゴムの射出成形の条件設定の簡単な説明です。